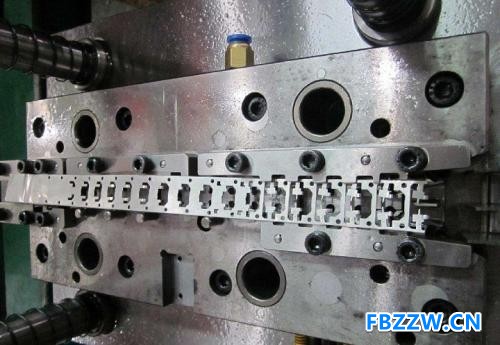

冲压连续模具在使用过程中,做好维护工作是非常有必要的,更需要进行认真耐心的进行维护工作,这样,才能更加保证冲压连续模具的安全性和使用性。

下面进一步了解冲压连续模具的维护事项。

1.凸凹模的维护

凸凹模拆卸时,应留意模具原有的状况,以便后续装模时方便复原。有加垫或者移位的,要在零件上刻好垫片的厚度,并做好记录。

更换凸模,要试插脱料块,凹模是否顺畅,并试插与凹模间隙是否均匀;更换凹模,也要试插与冲头间隙是否均匀。

针对修磨凸模后凸模变短,需要加垫垫片,达到所需要的长度。应检查凸模有效长度是否足够;更换已断凸模要查明原因,同时,要检查相对应的凹模是否有崩刃,是否需要研磨刃口。

组装凸模,要检查凸模与固定块或固定板之间是否间隙足够,有压块的,要检查是否留有活动余量。

组装凹模,应水平置入,再用平铁块置如凹模面上,用铜棒将其轻敲到位,切不可斜置强力敲入,凹模底部要倒角。装好后,要检查凹模面是否与模面相平。

凸模凹模以及模芯组装完毕后,要对照料带做必要检查,各部位是否装错或装反,检查凹模和凹模垫块是否装反,落料孔是否堵塞,新换零件是否需要偷料;需要偷料的,是否足够,模具需要锁紧部位是否锁紧。

注意做脱料板螺丝的锁紧确认。锁紧时,应从内至外,平衡用力交叉锁紧,不可先锁紧某一个螺丝再锁紧另一个螺丝,以免造成脱料板倾斜,导致凸模断裂或模具精度降低。

2.脱料板的维护

脱料板的拆卸,可先用两把起子平衡撬起,再用双手平衡使力取出。遇拆卸困难时,应检查模具内是否清理干净,锁紧螺丝是否全部拆卸,是否因卡料引起的模具损伤,查明原因,再做相应处理,切不可盲目处置。

组装脱料板时,先将凸模和脱料板清理干净,在导柱和凸模导入处加润滑油,将其平稳放入,再用双手压到位,并反复几次。如太紧,应查明原因(导柱和导套导向是否正常,各部位是否有损伤,新换凸模是否能顺利通过,脱料板位置是否正确),再做相应处理。

固定板有压块的,要检查脱料背板上让位是否足够。脱料板与凹模间的材料接触面,长时间冲压产生压痕,当压痕严重时,会影响材料的压制精度,造成产品尺寸异常不稳定等,需对脱料镶块和脱料板进行维修或重新研磨。等高套筒应作精度检查,它不等高时,会导致脱料板倾斜,其精密导向平稳弹压功能将遭到破坏,须加以维护。

3.导向部位检查

导柱、导套配合间隙如何,是否有烧伤或磨损痕迹,模具导向的给油状态是否正常,应作检查。导向件的磨损及精度的破坏,使模具的精度降低,模具的各个部位就会出现问题,必须作适当保养,以及定期的更换。

检查导料件的精度。若导正钉磨损,已失去应有的料带导正精度及功能,必须进行更换。检查脱料弹簧和顶料弹簧的状况,看是否断裂,或长时间使用虽未断裂,但已疲劳失去原有的力度,必须作定期的维护更换,否则,会对模具造成伤害,或生产不顺畅。

4.模具间隙的调整

模芯定位孔因对模芯频繁多次的组合而产生磨损,造成组装后间隙偏大(组装后产生松动)或间隙不均(产生定位偏差),均会造成冲切后断面形状变差,凸模易断,产生毛刺等,可透过对冲切后断面状况检查,作适当的间隙调整。间隙小时,断面较少;间隙大时,断面较多且毛边较大,以移位的方式来获得合理的间隙。调整好后,应作适当记录,也可在凹模边作记号等,以便后续维护作业。

日常生产应注意收集保存原始的模具较佳状况时的料带,如后续生产不顺畅,或模具产生变异时,可作为模具检修的参考。另外,辅助系统如顶料销是否磨损,是否能顶料,导正钉及衬套是否已磨损,应注意检查并维护。

潇洒职业培训学校常年招收非标自动化结构设计学员,还开设课程有:学历提升、非标机械自动化设计、CNC数控编程、塑胶模具设计,压铸模具设计、冲压模具设计, Solidworks/pro/E产品设计、AutoformR7工艺分析,PLC编程、文职、电商、平面设计、新媒体等培训课程,潇洒职业培训学校线下、线上、随到随学等学习方式,上班学习两不误,欢迎预约免费试学!

联系电话:13712128767(微信同号)QQ:2248239220

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校